تعریف اتوماسیون

اتوماسیون (Automation) به فرآیند استفاده از تجهیزات الکترونیکی، سیستمهای کنترلی و نرمافزارها برای انجام خودکار عملیات صنعتی بدون نیاز به مداخله مستقیم انسان گفته میشود. هدف اصلی اتوماسیون، کاهش خطای انسانی، بهبود کیفیت، افزایش سرعت تولید و بهینهسازی مصرف انرژی و منابع است. در مهندسی برق، اتوماسیون بهصورت ویژهای با سیستمهای کنترل، ابزار دقیق، سنسورها، محرکها (Actuators) و پروتکلهای ارتباطی سروکار دارد.

معرفی هرم اتوماسیون

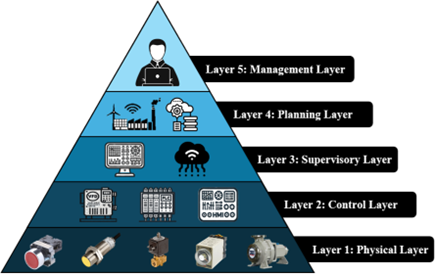

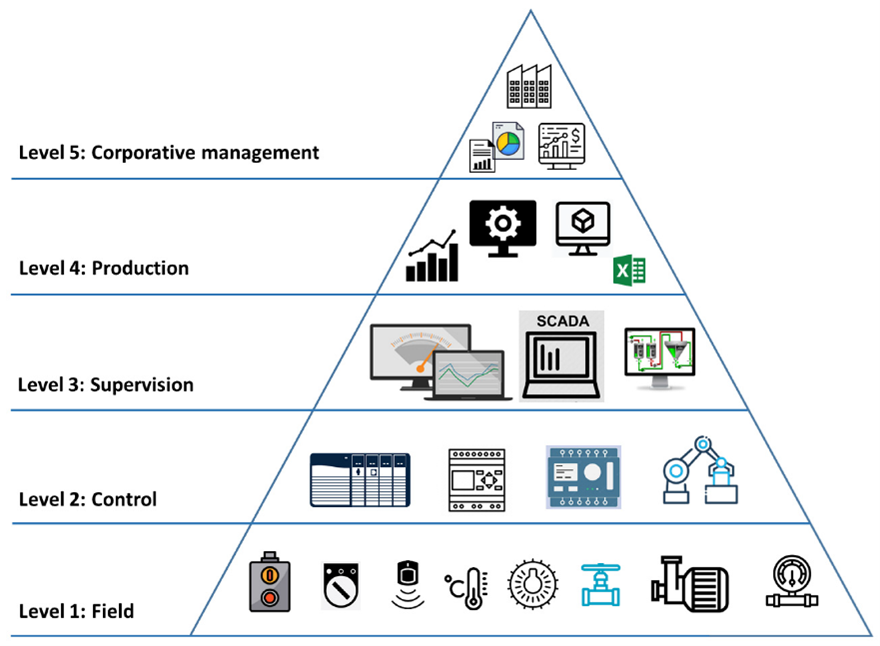

هرم اتوماسیون صنعتی، که برای نمایش ساختار سلسلهمراتبی سطوح مختلف در یک سیستم تولیدی یا صنعتی استفاده میشود، بر پایهی استاندارد ISA-95 یا IEC 62264 تعریف شده است. این استاندارد که توسط سازمان بینالمللی اتوماسیون (ISA) توسعه یافته و توسط کمیسیون بینالمللی الکتروتکنیک (IEC) بهعنوان یک استاندارد جهانی تصویب شده، چارچوبی ساختاریافته برای یکپارچهسازی سیستمهای کنترل و سیستمهای مدیریت سازمانی (ERP) فراهم میسازد. این سطوح از پایینترین لایه فیزیکی (شامل سنسورها و عملگرها) آغاز میشوند و تا بالاترین سطح مدیریت سازمانی ادامه دارند. هر سطح در این هرم، وظایف خاص خود را در زمینه جمعآوری، پردازش، تحلیل و مدیریت اطلاعات بر عهده دارد.

هرم اتوماسیون معمولاً از پنج سطح مجزا تشکیل شده است که هر کدام نمایانگر یک لایه از کنترل و جریان اطلاعات هستند. در ادامه هر سطح با جزئیات بررسی شده است.

لایه های هرم اتوماسیون

- سطح میدانی (Field Level)

پایینترین سطح در هرم اتوماسیون، سطح میدان است که شامل تجهیزات فیزیکی همچون سنسورها، عملگرها (Actuators)، کلیدها و مبدلها است. وظیفه این سطح اندازه گیری داده های واقعی مانند دما یا فشار از محیط فرایند از طریق حسگرها و دریافت دستورات کنترلی از سطوح بالاتر و اعمال تغییرات کنترلی مانند باز و بسته کردن شیرها، از طریق عملگرها می باشد. اجزاء اصلی سطح میدانی:

- سنسورها (Sensors)

سنسورها وظیفه دارند اطلاعاتی مانند دما، فشار، سطح مایع، جریان، موقعیت، سرعت، ولتاژ، جریان و غیره را از محیط اندازهگیری کنند. مثال : سنسور دمای RTD یا ترموکوپل، سنسور فشار 4-20mA، سنسور مجاورتی (Proximity Sensor).

- محرکها یا عملگرها (Actuators)

فرمانهای کنترلی دریافتی را به عمل تبدیل میکنند. مثلاً باز و بسته کردن یک شیر یا روشن/خاموش کردن یک موتور. مثال : موتورهای AC و DC، شیر برقی (Solenoid Valve)، سرووموتورها.

- سوئیچها و کنتاکتها

شامل تجهیزات سادهتری هستند که حالت روشن/خاموش یا باز/بسته را منتقل میکنند. مثل Limit Switch یا کلیدهای فشاری.

- درگاههای ورودی/خروجی (I/O Modules)

این تجهیزات دادهها را از سنسورها دریافت و به کنترلر منتقل میکنند، یا فرمان را از کنترلر گرفته و به محرک میفرستند.

در طراحی سیستمهای کنترلی، انتخاب دقیق نوع سنسور، نحوه سیگنالدهی (آنالوگ یا دیجیتال)، نویزگیری، تغذیه مناسب و انتخاب کابلهای صنعتی اهمیت بالایی دارد. این انتخابها مستقیماً روی دقت، پایداری و قابلیت اطمینان کل سیستم تأثیر میگذارند.

2. سطح کنترل (Control Level)

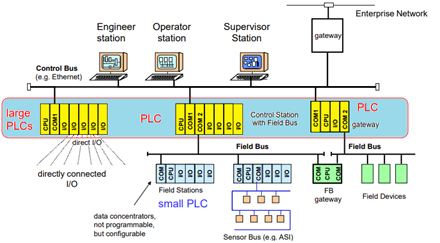

سطح کنترل، مغز متفکر سیستم اتوماسیون محسوب میشود. وظیفه اصلی این سطح، دریافت دادهها از سطح میدانی، پردازش آنها بر اساس منطق و الگوریتمهای کنترلی برنامهریزیشده و تولید سیگنالهای کنترلی برای ارسال به عملگرها در سطح میدانی است. هدف این سطح، حفظ و تنظیم متغیرهای فرآیند در محدوده مطلوب و اجرای توالیهای کنترلی تعریفشده میباشد. اجزاء اصلی سطح کنترل:

- کنترلرهای منطقی قابل برنامهریزی (Programmable Logic Controllers - PLC) : دستگاههای صنعتی مستحکم که برای اجرای منطق کنترلی در محیطهای سخت طراحی شدهاند. PLCها ورودیها را از حسگرها دریافت کرده، برنامههای کنترلی را اجرا نموده و خروجیها را برای کنترل عملگرها ارسال میکنند.

- سیستمهای کنترل توزیعشده (Distributed Control Systems - DCS) : سیستمهای کنترلی پیچیدهتر که برای کنترل فرآیندهای بزرگ و پیوسته با تعداد زیادی متغیر و حلقه کنترلی استفاده میشوند. DCSها معمولاً شامل چندین کنترلر توزیعشده و یک سیستم نظارت مرکزی هستند.

- کنترلرهای (Proportional-Integral-Derivative Controllers) PID :الگوریتمهای کنترلی پرکاربرد که برای تنظیم دقیق متغیرهای فرآیند استفاده میشوند. این الگوریتمها بر اساس خطای بین مقدار مطلوب و مقدار اندازهگیریشده، سیگنال کنترلی را تولید میکنند.

- شبکههای ارتباطی صنعتی(Industrial Communication Networks) : پروتکلها و استانداردهایی مانند Modbus، Profibus، Ethernet/IP و غیره که امکان تبادل داده بین کنترلرها و سایر دستگاهها را فراهم میکنند.

مثال:

یک PLC که با دریافت سیگنال از سنسور دما و سطح، میزان ورودی بخار به یک مخزن را برای حفظ دمای مطلوب تنظیم میکند.

ارتباط با لایههای دیگر: سطح کنترل دادههای پردازششده را برای نظارت و تحلیل به سطح نظارت ارسال میکند و دستورات مربوط به تنظیم نقاط setpoint و تغییر حالتهای عملکردی را از آن دریافت میکند. همچنین، با سطح میدانی برای دریافت دادهها و ارسال دستورات کنترلی تعامل مستقیم دارد.

3.سطح نظارت (Supervisory Level)

سطح نظارت، وظیفه مانیتورینگ و کنترل سطح پایینتر (سطح کنترل و میدانی) را بر عهده دارد. این سطح دید کلی از عملکرد سیستم اتوماسیون و فرآیند صنعتی را برای اپراتورها فراهم میکند. اپراتورها از طریق این سطح میتوانند وضعیت فرآیند را مشاهده کنند، آلارمها و رویدادها را مدیریت کنند، نقاط تنظیم (setpoints) را تغییر دهند و دستورات کنترلی سطح بالاتر را اعمال نمایند. جمعآوری و ذخیرهسازی دادههای فرآیندی برای تحلیلهای بعدی نیز در این سطح انجام میشود. اجزاء اصلی سطح نظارت :

- سیستمهای SCADA (Supervisory Control and Data Acquisition) : نرمافزارهای قدرتمند که برای جمعآوری دادهها از راه دور از چندین PLC و DCS، نمایش گرافیکی وضعیت فرآیند، مدیریت آلارمها، ثبت وقایع و تولید گزارشهای اولیه استفاده میشوند. SCADA امکان کنترل متمرکز بر فرآیندهای گسترده جغرافیایی را فراهم میکند.

- رابط ماشین و انسان (Human-Machine Interface - HMI) : نرمافزارها و سختافزارهایی که امکان تعامل اپراتور با سیستم اتوماسیون را فراهم میکنند. HMIها معمولاً شامل صفحات گرافیکی، نمودارها، جداول و عناصر کنترلی هستند که وضعیت فرآیند را به صورت بصری نمایش میدهند و به اپراتور اجازه میدهند تا با سیستم تعامل داشته باشد. HMI میتواند به صورت یک نرمافزار روی کامپیوتر، یک پنل لمسی یا یک سیستم عامل صنعتی تعبیه شده باشد.

- سرورهای داده (Data Servers):سیستمهایی که وظیفه جمعآوری، ذخیرهسازی و مدیریت دادههای فرآیندی را بر عهده دارند. این دادهها میتوانند برای تحلیلهای روند (trend analysis)، عیبیابی و گزارشگیری استفاده شوند.

- شبکههای ارتباطی:شبکههایی مانند اترنت صنعتی که امکان ارتباط بین سیستمهای SCADA/HMI و سطح کنترل را فراهم میکنند.

مثال :

یک سیستم SCADA که در یک شبکه توزیع آب، وضعیت پمپها، شیرها و سطح مخازن مختلف را نمایش میدهد و به اپراتور اجازه میدهد تا آنها را از راه دور کنترل کند.

ارتباط با لایههای دیگر: سطح نظارت دادههای پردازششده و تجمیعشده را به سطح برنامهریزی و مدیریت ارسال میکند و دستورات سطح بالاتر مربوط به اهداف تولید و تنظیمات کلی سیستم را از آنها دریافت میکند. همچنین، با سطح کنترل برای دریافت دادههای فرآیندی و ارسال دستورات نظارتی تعامل دارد.

4. سطح برنامهریزی و مدیریت (Planning & Management Level)

سطح برنامهریزی، پلی بین سطح نظارت و سطح مدیریت کسبوکار (ERP) است. تمرکز اصلی در این سطح بر بهینهسازی و مدیریت فرآیندهای تولید در لحظه است. سیستمهای اجرای تولید یا MES اطلاعات مربوط به تولید را از سطح نظارت دریافت کرده و با برنامههای تولید سطح بالاتر هماهنگ میکنند. وظایف کلیدی این سطح شامل زمانبندی تولید، مدیریت سفارشات کاری، ردیابی مواد و محصولات، مدیریت کیفیت، مدیریت نیروی انسانی و منابع تولید و جمعآوری دادههای تفصیلی تولید برای تحلیلهای عملکردی میباشد. هدف اصلی این سطح، افزایش کارایی تولید، کاهش ضایعات، بهبود کیفیت و اطمینان از اجرای برنامههای تولید است. اجزاء اصلی سطح برنامه ریزی و مدیریت:

- سیستمهای اجرای تولید (Manufacturing Execution Systems - MES): نرمافزارهای جامع که طیف وسیعی از عملکردهای مربوط به مدیریت ونظارت بر فرآیندهای تولید را ارائه میدهند. این سیستمها معمولاً شامل ماژولهایی برای برنامهریزی تولید،مدیریت مواد، ردیابی تولید، کنترل کیفیت،مدیریت عملکرد ماشینآلات و گزارشگیری تولید هستند.

- سیستمهای مدیریت انبار (Warehouse Management Systems - WMS) : سیستمهایی که برای مدیریت وبهینهسازی عملیات انبارداری، ازجمله دریافت، نگهداری و ارسال مواد و محصولات، استفاده میشوند و با MES یکپارچه میشوند.

- سیستمهای مدیریت کیفیت (Quality Management Systems - QMS) : سیستمهایی که برای اطمینان از کیفیت محصولات و فرآیندهای تولید استفاده میشوند و اطلاعات مربوط به بازرسیها وتستها را با MES به اشتراک میگذارند.

- شبکههای ارتباطی: شبکههای سازمانی که امکان تبادل داده بین MES و سیستمهای سطح نظارت وسطح مدیریت رافراهم میکنند.

مثال:

یک سیستم MES که سفارشات تولید را از ERP دریافت کرده و آنهارا به وظایف کاری قابل اجرا در سطح کارخانه تبدیل میکند، منابع مورد نیاز راتخصیص میدهد و پیشرفت تولید راردیابی میکند.

ارتباط با لایههای دیگر: سطح برنامهریزی اطلاعات مربوط به برنامههای تولید، سفارشات و پیشرفت کار را از سطح مدیریت دریافت میکند و دادههای تفصیلی تولید، عملکرد و کیفیت را برای تحلیلهای سطح بالاتر به آن ارسال میکند. همچنین، با سطح نظارت برای دریافت دادههای لحظهای فرآیند و ارسال دستورات مربوط به اجرای برنامههای تولید تعامل دارد.

5. سطح برنامهریزی منابع سازمان (ERP)

سطح مدیریت، سطح استراتژیک و کسبوکار سیستم اتوماسیون است. تمرکز اصلی در این سطح بر برنامهریزی بلندمدت، تصمیمگیریهای کلان سازمانی، مدیریت منابع در سطح کل سازمان (شامل مالی، منابع انسانی، زنجیره تامین و غیره) و تحلیلهای تجاری است. سیستمهای ERP اطلاعات تجمیعشده و خلاصه شده از سطوح پایینتر، به ویژه سطح برنامهریزی (MES) را دریافت کرده و از آنها برای برنامهریزی استراتژیک، پیشبینیها، گزارشگیریهای مدیریتی و بهبود عملکرد کلی سازمان استفاده میکنند. این سطح دیدگاه جامعی از کل عملیات سازمان ارائه میدهد و به مدیران در اتخاذ تصمیمات آگاهانه کمک میکند. اجزاء اصلی سطح مدیریت:

سطح مدیریت، سطح استراتژیک و کسبوکار سیستم اتوماسیون است. تمرکز اصلی در این سطح بر برنامهریزی بلندمدت، تصمیمگیریهای کلان سازمانی، مدیریت منابع در سطح کل سازمان (شامل مالی، منابع انسانی، زنجیره تامین و غیره) و تحلیلهای تجاری است. سیستمهای ERP اطلاعات تجمیعشده و خلاصه شده از سطوح پایینتر، به ویژه سطح برنامهریزی (MES) را دریافت کرده و از آنها برای برنامهریزی استراتژیک، پیشبینیها، گزارشگیریهای مدیریتی و بهبود عملکرد کلی سازمان استفاده میکنند. این سطح دیدگاه جامعی از کل عملیات سازمان ارائه میدهد و به مدیران در اتخاذ تصمیمات آگاهانه کمک میکند. اجزاء اصلی سطح مدیریت:

- سیستمهای برنامهریزی منابع سازمان (Enterprise Resource Planning - ERP): نرمافزارهای یکپارچه که تمامی فرآیندهای اصلی کسبوکار را در یک سیستم واحد مدیریت میکنند. ماژولهای ERP معمولاً شامل مدیریت مالی، مدیریت منابع انسانی، مدیریت زنجیره تامین، مدیریت ارتباط با مشتری (CRM) و برنامهریزی تولید هستند.

- سیستمهای هوش تجاری (Business Intelligence - BI) و تحلیل داده (Data Analytics) : ابزارها و پلتفرمهایی که برای تحلیل دادههای تجمیعشده از سیستمهای ERP و سایر منابع، شناسایی الگوها و روندها، و ارائه گزارشهای تحلیلی برای پشتیبانی از تصمیمگیریهای مدیریتی استفاده میشوند.

- سیستمهای مدیریت زنجیره تامین (Supply Chain Management - SCM): سیستمهایی که برای برنامهریزی، اجرا و کنترل فعالیتهای مربوط به زنجیره تامین، از تامین مواد اولیه تا تحویل محصول نهایی به مشتری، استفاده میشوند و با ERP یکپارچه میشوند.

- شبکههای سازمانی: شبکههای ارتباطی در سطح سازمان که امکان تبادل داده بین سیستمهای ERP و سایر سیستمهای سازمانی را فراهم میکنند.

مثال:

یک سیستم ERP که دادههای مربوط به فروش، تولید و موجودی انبار را تحلیل کرده و بر اساس آن، برنامه تولید برای ماههای آینده را تعیین میکند.

ارتباط با لایههای دیگر: سطح مدیریت اطلاعات مربوط به اهداف تجاری، برنامههای استراتژیک و پیشبینیها را به سطح برنامهریزی (MES) ارسال میکند. همچنین، دادههای تجمیعشده و گزارشهای عملکردی از سطوح پایینتر را دریافت کرده و از آنها برای تحلیل و تصمیمگیری استفاده میکند.

نحوه برقراری ارتباط بین سطوح هرم اتوماسیون

ارتباط بین سطوح مختلف هرم اتوماسیون به طور کلی به دو صورت افقی و عمودی انجام میشود:

- ارتباط عمودی : این نوع ارتباط، جریان اطلاعات و دستورات را بین سطوح مختلف هرم، از سطح میدانی تا سطح مدیریت، برقرار میکند. به عنوان مثال، دادههای حسگرها و عملگرها از سطح فیلد به سطح کنترل منتقل میشوند و دستورات تعیین نقطه تنظیم (Set Point) از سطح نظارت به سطح کنترل ارسال میشوند.

- ارتباط افقی: این نوع ارتباط، تبادل اطلاعات بین دستگاهها و سیستمهای همسطح را امکانپذیر میسازد. برای مثال، ارتباط بین چند PLC در یک خط تولید یا تبادل داده بین چند ربات در یک سلول کاری.

این ارتباطات معمولاً از طریق شبکههای صنعتی و پروتکلهای ارتباطی استاندارد برقرار میشوند. انتخاب نوع شبکه و پروتکل به عواملی مانند سرعت انتقال داده، حجم داده، فاصله بین دستگاهها، محیط صنعتی و الزامات Real-Time بستگی دارد.

پروتکلهای ارتباطی رایج در سطوح مختلف هرم اتوماسیون

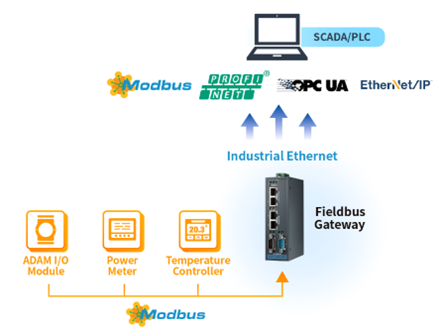

در هر سطح از هرم اتوماسیون، پروتکلهای ارتباطی خاصی به کار میروند که با نیازمندیهای آن سطح سازگار هستند:

- سطح میدانی: در این سطح، ارتباط با حسگرها، عملگرها و سایر دستگاههای میدانی برقرار میشود. پروتکلهای رایج در این سطح عبارتند از:

- Modbus یک پروتکل سریال ساده و پرکاربرد برای ارتباط بین دستگاههای صنعتی.

- PROFIBUSDP یک پروتکل پرسرعت برای ارتباط با دستگاههای میدانی در کاربردهای اتوماسیون کارخانهای.

- HART (Highway Addressable Remote Transducer) یک پروتکل ترکیبی آنالوگ و دیجیتال که امکان انتقال اطلاعات اضافی در کنار سیگنال آنالوگ mA 4-20 را فراهم میکند.

- IO-Link یک استاندارد ارتباطی سریال نقطه به نقطه برای اتصال حسگرها و عملگرهای هوشمند.

- سطح کنترل: در این سطح، PLCها و سایر کنترلکنندهها با یکدیگر و با سطح میدان و نظارت ارتباط برقرار میکنند. پروتکلهای رایج در این سطح عبارتند از:

- PROFINET یک استاندارد اترنت صنعتی برای اتوماسیون کارخانهای که ارتباط Real-Time را نیز پشتیبانی میکند.

- EtherNet/IP یک پروتکل اترنت صنعتی که بر پایه پروتکلهای اینترنت استاندارد ساخته شده است.

- Modbus TCP/IP نسخه TCP/IP پروتکل Modbus که امکان ارتباط از طریق شبکههای اترنت را فراهم میکند.

- POWERLINK یک پروتکل اترنت Real-Time با کارایی بالا.

- سطح نظارت : در این سطح، سیستمهای SCADA و HMI با کنترلکنندهها و سطح مدیریت ارتباط برقرار میکنند. پروتکلهای رایج در این سطح عبارتند از:

- (Open Platform Communications Unified Architecture) OPC UA یک استاندارد تبادل داده مستقل از پلتفرم که امنیت و قابلیت اطمینان بالایی دارد.

- (Message Queuing Telemetry Transport) MQTT یک پروتکل سبک و مناسب برای ارتباطات ماشین به ماشین (M2M) و اینترنت اشیا صنعتی (IIoT).

- پروتکلهای اختصاصی سازندگان سیستمهای SCADA/HMI.

- سطح مدیریت :در این سطح، سیستمهای ERP و MES با سطح نظارت ارتباط برقرار میکنند. پروتکلها و رابطهای استاندارد IT مانند RESTful APIs، SQL و پروتکلهای مبتنی بر وب در این سطح رایج هستند.

نقش رابطها (Interfaces) بین سطوح و تبادل دادهها

رابطها نقش حیاتی در برقراری ارتباط بین سطوح مختلف هرم اتوماسیون ایفا میکنند. این رابطها میتوانند سختافزاری (مانند کارتهای شبکه، مبدلهای پروتکل) یا نرمافزاری (مانند درایورها، APIها، گیتویها) باشند. وظایف اصلی رابطها عبارتند از:

- تبدیل پروتکل: زمانی که سطوح مختلف از پروتکلهای ارتباطی متفاوتی استفاده میکنند، رابطها وظیفه ترجمه و تبدیل دادهها از یک پروتکل به پروتکل دیگر را بر عهده دارند. به عنوان مثال، یک گیتوی میتواند دادههای Modbus را به OPC UA تبدیل کند.

- مدیریت داده: رابطها میتوانند وظایفی مانند فیلتر کردن، تجمیع و سازماندهی دادهها را قبل از ارسال به سطح بالاتر انجام دهند.

- امنیت: برخی رابطها قابلیتهای امنیتی مانند رمزنگاری و احراز هویت را برای محافظت از دادههای منتقل شده فراهم میکنند.

- یکپارچهسازی: رابطها به یکپارچهسازی سیستمهای مختلف با معماریها و فناوریهای متفاوت کمک میکنند.

اهمیت دادههای Real-Time

در بسیاری از کاربردهای صنعتی، اطلاعات باید در زمان واقعی پردازش شوند. این بدان معناست که از لحظهای که داده از سنسور دریافت میشود تا زمانی که اقدام لازم انجام شود، باید حداقل تأخیر وجود داشته باشد. عدم توجه به این موضوع میتواند باعث خرابی تجهیزات، کاهش کیفیت محصول یا حتی خطرات ایمنی شود.

پروتکلهایی نظیر PROFINET IRT، EtherCAT و SERCOS III برای تضمین این نیاز طراحی شدهاند و تأخیر انتقال دادهها را به چند میکروثانیه کاهش میدهند.

تکنولوژیهای نوین در هرم اتوماسیون صنعتی

با پیشرفت سریع فناوری، سیستمهای اتوماسیون صنعتی نیز دستخوش تغییرات و ارتقاءهای گستردهای شدهاند. امروزه تکنولوژیهایی بهکار گرفته میشوند که امکان کنترل بلادرنگ، هوشمندسازی، افزایش بهرهوری، پیشبینی خطاها و ارتباط امن بین سطوح مختلف هرم اتوماسیون را فراهم میکنند. در ادامه به برخی از این تکنولوژیهای نوین در هر سطح از هرم اشاره میکنیم:

سطح میدانی

در این سطح، علاوه بر سنسورها و عملگرهای سنتی، فناوریهای زیر بهکار میروند:

- (Time-Sensitive Networking) TSN : یک نسخه توسعهیافته از اترنت صنعتی است که قابلیت انتقال دادههای حساس به زمان را با تأخیر بسیار پایین فراهم میکند. این ویژگی برای سیستمهای بلادرنگ حیاتی است.

- NFC برای پیکربندی بدون تماس: برخی سنسورهای پیشرفته با استفاده از NFC قابل پیکربندی هستند، که باعث سهولت در نصب و راهاندازی میشود.

- سنسورهای بدون باتری (Energy Harvesting): این حسگرها انرژی خود را از محیط (مثلاً ارتعاش یا نور) تأمین میکنند و نیاز به سیمکشی یا تعویض باتری ندارند.

- Bluetooth Low Energy (BLE) صنعتی: برای انتقال دادههای کمحجم، سریع و امن بین تجهیزات نزدیک استفاده میشود.

سطح کنترل

در لایه کنترلی، کنترلرها روزبهروز پیشرفتهتر میشوند:

- Soft PLC: این کنترلرها بهصورت نرمافزاری روی رایانههای صنعتی یا بردهای لبهای مانند Raspberry Pi اجرا میشوند و جایگزینی مقرونبهصرفه برای PLCهای سختافزاری هستند.

- کنترلرهای مبتنی بر هوش مصنوعی (AI-based Controllers) : این نوع کنترلرها قادرند الگوهای عملکردی را تشخیص دهند و تصمیمگیری بهینه را در زمان اجرا انجام دهند.

- TSN-enabled PLCs : کنترلرهایی که بهطور کامل از TSN برای ارتباط با سنسورها و سایر کنترلرها پشتیبانی میکنند و برای سیستمهای چندمحوری بسیار مناسباند.

سطح نظارتی

- Web-based HMI/SCADA: رابطهای کاربری مدرن که از طریق مرورگر وب یا اپلیکیشنهای موبایل قابل دسترسیاند، بدون نیاز به نصب نرمافزارهای محلی.

- واقعیت افزوده (Augmented Reality) : با استفاده از عینکهای AR یا تبلت، تکنسینها میتوانند اطلاعات زنده تجهیزات را بهصورت گرافیکی بر روی تصویر واقعی مشاهده کرده و عملیات نگهداری را آسانتر انجام دهند.

- Edge HMI: سیستمهایی که در لبه شبکه قرار میگیرند و علاوه بر نمایش، پردازش دادههای محلی را نیز انجام میدهند.

سطح مدیریت MES و ERP

- Digital Twin (دوقلوی دیجیتال): نسخه مجازی یک سیستم فیزیکی است که با استفاده از دادههای بلادرنگ بهروزرسانی میشود. این فناوری برای شبیهسازی، پیشبینی خرابی و بهینهسازی عملکرد کاربرد دارد.

- Blockchain برای ردیابی فرآیند تولید: زنجیره بلوکی میتواند امنیت و شفافیت بالایی را در ردیابی مواد اولیه، تولید، و کنترل کیفیت فراهم کند.

- AI برای تعمیرات پیشبینیشده: سیستمهای MES مجهز به الگوریتمهای هوش مصنوعی میتوانند بهطور خودکار زمان بهینه برای تعمیر و نگهداری تجهیزات را تخمین بزنند و از خرابی ناگهانی جلوگیری کنند.

- داشبوردهای ابری (Cloud-based KPI Dashboards): برای تحلیل عملکرد خط تولید و ارائه شاخصهای کلیدی (KPI) در قالب نمودارهای زنده و قابل اشتراکگذاری بهصورت آنلاین.

مزایای پیادهسازی هرم اتوماسیون

1. ساختار منظم و سلسلهمراتبی

هرم اتوماسیون یک ساختار منسجم ارائه میدهد که در آن اطلاعات از سطح تجهیزات میدانی تا سطوح مدیریتی بهصورت مرحلهبهمرحله منتقل میشود. این ساختار:

- مدیریت، نگهداری و توسعه سیستم را آسانتر میکند.

- نقشها و وظایف هر سطح را مشخص میسازد.

2. یکپارچهسازی دادهها و تصمیمگیری هوشمند

- اتصال بین لایههای میدانی(حسگرها/عملگرها) و لایههای بالا (MES/ERP) باعث دسترسی بلادرنگ به دادههای تولید میشود.

- اطلاعات تولیدی بهصورت لحظهای برای تحلیل و تصمیمگیری در سطوح مدیریتی قابل استفاده است.

- امکان پیادهسازی الگوریتمهای بهینهسازی و هوش مصنوعی فراهم میشود.

3. قابلیت توسعهپذیری (Scalability)

- هر سطح از هرم میتواند بهصورت مستقل توسعه یابد یا ارتقاء پیدا کند.

- سیستم میتواند به مرور زمان با افزودن تجهیزات، سنسورها یا نرمافزارهای مدیریتی گسترش یابد.

4. افزایش بهرهوری و کاهش هزینهها

- کنترل دقیق فرآیندها و نظارت پیوسته باعث کاهش ضایعات و انرژی مصرفی میشود.

- نگهداری پیشبینانه (Predictive Maintenance) هزینههای توقف خط را بهشدت کاهش میدهد.

- تصمیمگیری مبتنی بر داده (Data-Driven Decision Making) بهرهوری کلی را افزایش میدهد.

5. افزایش کیفیت محصول و قابلیت ردیابی

- با ذخیرهسازی و تحلیل دقیق دادهها، کنترل کیفیت در تمام مراحل تولید قابل پیادهسازی است.

- استفاده از MES و ERP باعث امکان ردیابی کامل فرآیند تولید هر محصول میشود.

چالشها و محدودیتهای پیادهسازی هرم اتوماسیون

1. هزینه اولیه بالا

- خرید تجهیزات مدرن (سنسورها، PLCها، HMIها،سرورها و نرمافزارهای MES/ER) و طراحی شبکههای صنعتی نیازمند سرمایهگذاری اولیه بالاست.

- آموزش نیروی انسانی و نگهداری سیستمها نیز هزینهبر است.

2. پیچیدگی در یکپارچهسازی سیستمها

- ایجاد ارتباط بین تجهیزات مختلف از برندها و پروتکلهای متفاوت مانند Modbus، Profinet، OPC UA و … نیازمند دانش فنی بالا و گاهی سختافزارهای واسط ( Gatewayها) است.

- ناسازگاری یا نبود استاندارد واحد میتواند به گلوگاه در یکپارچگی سیستم تبدیل شود.

3. نیاز به امنیت سایبری بالا

- با افزایش اتصال تجهیزات به شبکه و اینترنت خصوصاً در مدلهای Industry 4.0، ریسک حملات سایبری افزایش مییابد.

- محافظت از دادههای حساس صنعتی نیازمند اقدامات پیچیده امنیتی، فایروال، رمزنگاری و مانیتورینگ مداوم است.

4. وابستگی به نیروی متخصص

- طراحی، پیادهسازی، نگهداری و توسعه سیستمهای اتوماسیون نیازمند مهندسین آموزشدیده در زمینههای برق، کنترل، شبکههای صنعتی و نرمافزار است.

- کمبود نیروی متخصص در این زمینهها ممکن است پروژه را با تاخیر یا اختلال مواجه کند.

5. تغییر فرهنگ سازمانی

- پیادهسازی کامل هرم اتوماسیون نیازمند تغییر در فرآیندهای سنتی تولید و تصمیمگیری در کارخانه است.

- گاهی مقاومت مدیران یا اپراتورها در برابر تغییرات فناوری میتواند مانع موفقیت پروژه شود.

کاربردهای هرم اتوماسیون در صنایع مختلف

هرم اتوماسیون صنعتی به دلیل ساختار منظم، قابلیت یکپارچهسازی و فراهمسازی کنترل بلادرنگ، در بسیاری از صنایع حیاتی مورد استفاده قرار میگیرد. در ادامه، به بررسی کاربرد این هرم در چند صنعت کلیدی میپردازیم:

🏭 صنعت خودروسازی

- لایه میدانی:استفاده از سنسورها، رباتهای صنعتی، و سیستمهای بینایی ماشین برای مونتاژ قطعات.

- لایه کنترلی: PLC های پرسرعت جهت کنترل فرآیندهای جوشکاری، رنگپاشی، و انتقال.

- لایه نظارتی:مانیتورینگ خطوط مونتاژ با HMI و SCADA جهت بررسی لحظهای تولید.

- لایه مدیریتی: MES برای مدیریت تولید، ردیابی قطعات و کنترل کیفیت؛ ERP برای برنامهریزی منابع و موجودی.

نتیجه: افزایش دقت، کاهش خطا، تولید بهموقع و قابلیت سفارشیسازی خودروها در تیراژ بالا.

🍪 صنایع غذایی و دارویی

- لایه میدانی:حسگرهای دما، فشار، رطوبت و جریان برای کنترل شرایط محیطی.

- لایه کنترلی:کنترل خودکار میکسرها، خطوط بستهبندی، پرکنها و نوار نقالهها.

- لایه نظارتی:سیستمهای SCADA برای پایش بهداشت خط تولید و مقادیر حیاتی.

- لایه مدیریتی: MES برای ردیابی دسته تولید (Batch Tracking) و صدور گزارشهای کیفی.

نتیجه: رعایت استانداردهای ایمنی غذایی( HACCP، GMP)، کاهش ضایعات، تولید شفاف.

⚡ صنایع انرژی (نیروگاهها و توزیع برق)

- لایه میدانی:ترانسدیوسرها، CT/VT، سوئیچهای هوشمند برای پایش ولتاژ، جریان و توان.

- لایه کنترلی: RTU و PLC برای اجرای برنامههای اتوماسیون پستهای برق.

- لایه نظارتی: SCADA برای مانیتورینگ شبکه برق، تشخیص قطع و وصل و کنترل از راه دور.

- لایه مدیریتی:تحلیل مصرف انرژی، مدیریت بار و بهینهسازی تولید از طریق سیستمهای مرکزی.

نتیجه: کاهش خاموشیها، بهرهوری بالا و مدیریت دقیق شبکه برق.

🏗️ صنایع نفت، گاز و پتروشیمی

- لایه میدانی:سنسورهای ضد انفجار، فلومترها، سطحسنجها و شیرهای هوشمند.

- لایه کنترلی: DCS و PLC برای مدیریت واحدهای فرآیندی مانند تقطیر، کراکینگ و انتقال.

- لایه نظارتی: SCADA جهت کنترل فرآیندهای طولانی (Long Distance Pipeline Monitoring).

- لایه مدیریتی: MES برای زمانبندی تولید و ERP برای مدیریت موجودی مواد اولیه و محصول.

نتیجه: ایمنی بالا، کنترل دقیق عملیات خطرناک و بهرهبرداری بهینه از منابع طبیعی.

🏢 صنعت ساختمانهای هوشمند (Smart Buildings)

- لایه میدانی:سنسورهای دما، حضور، دود، نشت گاز و کنترل روشنایی.

- لایه کنترلی:کنترلرهای BMS (سیستم مدیریت ساختمان) برای روشنایی،تهویه و امنیت.

- لایه نظارتی:داشبوردهای HMI یا اپلیکیشنهای موبایل برای کاربران یا مدیران ساختمان.

- لایه مدیریتی:سیستمهای تحلیل مصرف انرژی، کنترل هزینهها و نگهداری هوشمند.

نتیجه: افزایش راحتی، کاهش مصرف انرژی و کنترل هوشمند منابع و تجهیزات.

🚚 صنایع لجستیک و انبارداری

- لایه میدانی:RFID، بارکدخوان، سیستمهای خودکار تشخیص کالا.

- لایه کنترلی:سیستمهای کنترل نوار نقاله، رباتهای انباردار و جرثقیلهای هوشمند.

- لایه نظارتی: SCADA برای مدیریت مسیر حمل کالاها و مانیتورینگ موجودی.

- لایه مدیریتی:یکپارچهسازی با ERP جهت مدیریت زنجیره تأمین و سفارشات.

نتیجه: سرعت بالا در جابهجایی، کاهش خطای انسانی و موجودی دقیق در لحظه.

🧪 صنایع شیمیایی و دارویی پیشرفته

- کنترل دقیق دما، فشار و واکنشها با DCS.

- استفاده از MES جهت پایش فرمولاسیون و ترکیب مواد.

- بهرهگیری از Digital Twin برای شبیهسازی شرایط تولید و کنترل کیفیت.

نتیجه: ایمنی بالا، کنترل دقیق فرآیندهای حساس و تضمین کیفیت محصول.

آینده هرم اتوماسیون صنعتی

هرم اتوماسیون، بهعنوان یکی از بنیادیترین ساختارهای معماری در صنایع، طی سالهای اخیر دچار دگرگونیهای چشمگیری شده و این روند با شتابی فزاینده ادامه دارد. آینده این هرم نهتنها به توسعه فناوریهای نوین گره خورده بلکه با تغییر نیازهای صنایع و ظهور مدلهای جدید تولید، در حال بازتعریف کامل است. مهمترین روندهای پیشرو:

- ادغام لایهها و افقیسازی هرم

در مدل سنتی، هرم ساختاری عمودی دارد. اما با ظهور IIoT (اینترنت صنعتی اشیا) و Edge Computing، مرزهای لایهای در حال محو شدن هستند و سیستمها بیشتر به سمت ساختارهای توزیعشده و افقی حرکت میکنند، جایی که داده و تصمیمگیری میتوانند در هر نقطهای از شبکه انجام شوند.

- هوشمندسازی با کمک AI و ML

پردازش دادههای عظیم تولیدشده در لایههای میانی و پایینی، به کمک الگوریتمهای یادگیری ماشین، امکان پیشبینی، کنترل تطبیقی و نگهداری پیشبینانه را فراهم میسازد. این فناوریها به نوعی مغز هوشمند هرم آینده خواهند بود.

- گسترش استفاده از Digital Twin

مدل دیجیتالی از سیستمهای واقعی، که امکان شبیهسازی و مانیتورینگ کامل کارخانه را فراهم میکند، به بخشی از لایههای بالای هرم اضافه میشود. این مدلها میتوانند اطلاعات بلادرنگ از پایینترین لایهها گرفته و در سطح تصمیمگیری تحلیل شوند.

- امنیت سایبری در سطوح مختلف

با اتصال گسترده تجهیزات به شبکه، هر لایه در معرض تهدیدات امنیتی قرار میگیرد. آینده هرم اتوماسیون بدون یکپارچهسازی Cybersecurity در تمام سطوح ممکن نیست.

- هماهنگی با فناوریهای ابری و Edge

استفاده از Cloud Computing برای تحلیل کلانداده در سطوح بالا و Edge Devices برای پاسخهای سریع و محلی، موجب بازطراحی مسیر تبادل داده در هرم شده است.

- انعطافپذیری در تولید (Flexible Manufacturing)

مدلهای تولید در آینده دیگر بر پایه خطوط سخت و از پیش تعیینشده نخواهند بود. بلکه سیستمهای هوشمند در سطوح مختلف هرم امکان تولید سفارشمحور (Mass Customization) را فراهم میکنند.

نتیجهگیری درباره هرم اتوماسیون صنعتی

هرم اتوماسیون صنعتی، بهعنوان یک چارچوب ساختاریافته و منظم، نقش بیبدیلی در پیادهسازی و بهرهبرداری از سیستمهای صنعتی ایفا کرده است. این هرم با تفکیک وظایف در سطوح مختلف – از اندازهگیری و کنترل گرفته تا تحلیل و تصمیمگیری – امکان بهرهوری، قابلیت اطمینان، ایمنی و تطبیقپذیری بالا را در صنایع فراهم میکند. اما در دنیای در حال تحول امروز، پایداری صرف بر مدل عمودی سنتی کافی نیست. صنایع به سمت ساختارهای توزیعشده، دادهمحور و انعطافپذیر حرکت میکنند که در آن مرز بین فناوری اطلاعات (IT) و فناوری عملیات (OT) کمرنگ شده و یکپارچگی عمیق دادهها کلید اصلی موفقیت است.

در نهایت، هرم اتوماسیون نهتنها ساختاری کاربردی، بلکه بستری پویا برای آیندهی صنعتی هوشمندتر، سبزتر و پاسخگوتر به نیازهای جهانی خواهد بود.

دیدگاه خود را بنویسید