راهکارهای کنترل سیالات

Fluid Control Solutions

دنیای اطراف ما هر روز در حال هوشمندتر شدن است. انسان برای دستیابی به رفاه و آرامش بیشتر پیوسته در حال هوشمندتر سازی ماشین ها و تجهیزات ساخته خود می باشد تا ضمن آسانتر سازی انجام کارها، منابع محدود در اختیار خود را به بهترین شکل مدیریت کند.

مهمترین این منابع ، نیروی انسانی، زمان، آب و انرژی است. بالا بردن دانش و مهارت نیروی انسانی در کنار هوشمند سازی تجهیزات به افزایش بهره وری و کاهش مصرف آب و انرژی می انجامد.

یکی از مهمترین روشهای هوشمندسازی، کنترل میزان عبور سیالات توسط شیرهای صنعتی است که نتیجه آن کنترل فشار خطوط انتقال و نقاط مصرف و کنترل دبی عبوری از مسیرهای شبکه انتقال و توزیع می باشد.

اعداد مورد نظر برای کارکرد ایده آل فرآیند (Set Points)، از طریق صفحه نمایش های محلی یا سرور های مرکزی و در اتاق فرمان ها برای سیستم تعریف می شوند و کنترلر ها پس از خواندن مقدار واقعی از ترانسمیترها (Process Values)، فرمان مورد نیاز را به عملگر شیرها و دمپرها ارسال می کنند.

باز و بسته کردن و یا تنظیم دقیق موقعیت شیرها و دمپرها در فرآیندهای صنعتی عامل اصلی کنترل پارامترهای مهم در فرآیندهای صنعتی می باشد. لذا اطمینان از عملکرد به موقع و دقیق عملگرها در کنار انتخاب مناسب شیرها و دمپرها بسیار حائز اهمیت می باشد.

دسته بندی راهکارهای کیان کنترل در حوزه کنترل سیالات :

1-انتخاب مناسب شیرهای صنعتی

برای انتخاب یک شیر صنعتی پارامترهای مختلفی در نظر گرفته می شود که برخی از مهمترین آنها به شرح زیر می باشد:

- نوع سیال

- فشار و دمای سیال

- سایز لوله قبل و بعد از شیر

- نوع اتصال مکانیکی مورد نیاز و فضای موجود

- نوع کنترل مورد نیاز (دستی، باز- بسته یا کنترلی)

- حداکثر دبی عبوری ممکن

- رنج دبی مورد نیاز

- میزان آب بندی مورد نیاز

- دما و شرایط محیط نصب

شرکت مهندسی کیان کنترل آپادانا با دریافت این پارامترها از کارشناسان بهره بردار و متخصصان تکنولوژی فرآیند مورد نظر و بازدید میدانی و همچنین تجربه و تسلط بر محصولات تولید کنندگان مختلف شیرهای صنعتی در سراسر جهان، توانایی پیشنهاد و تامین مناسب ترین شیر یا دمپر را برای کاربرد مورد نظر را دارد.

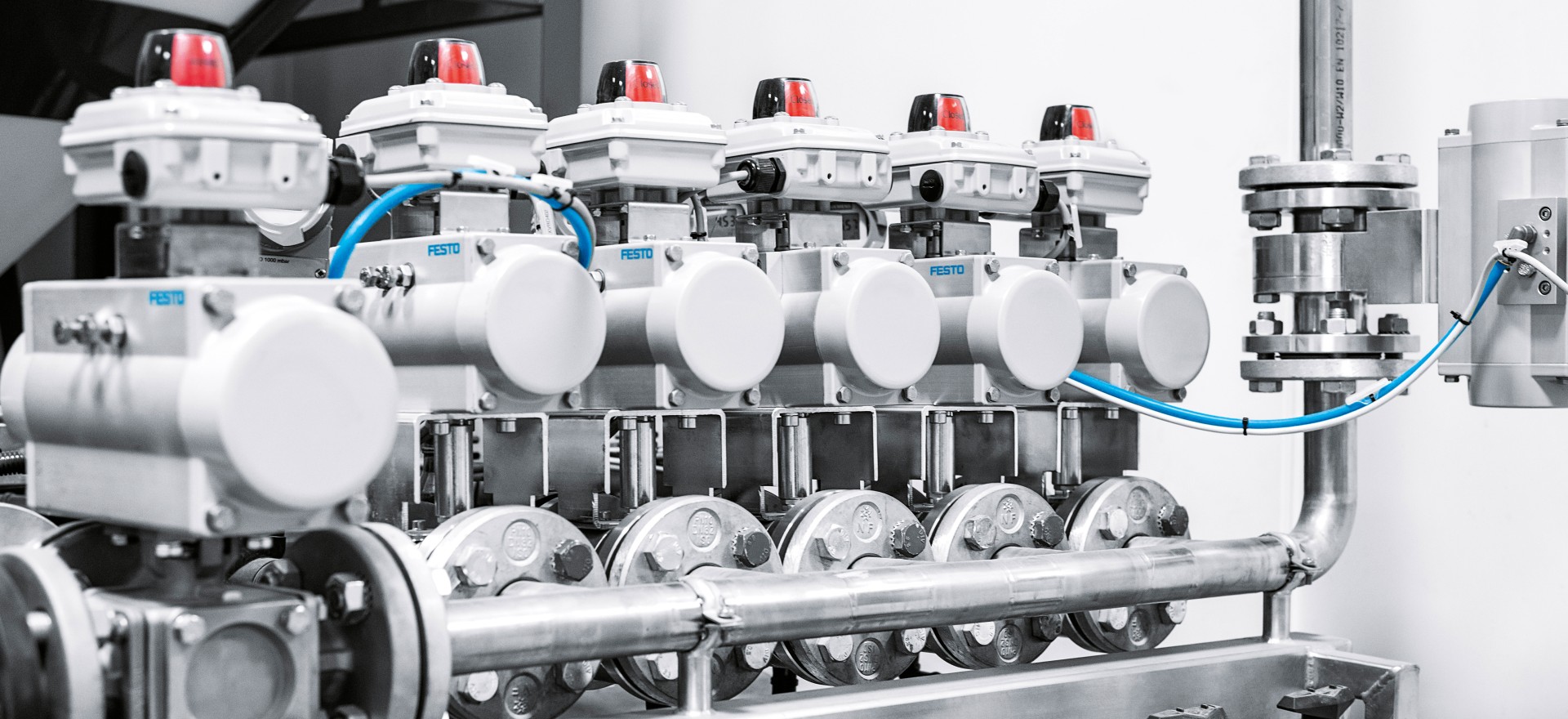

2-عملگر برای شیرهای باز - بسته

در بسیاری از فرآیندهای صنعتی، شیرها و دمپرها فقط در دو موقعیت باز و بسته مورد استفاده قرار می گیرند. در صورتیکه این شیرها بخواهند توسط سیستم های کنترلی فرماندهی شوند نیاز به نصب یک عملگر مناسب برای شیر ایجاد می گردد.

برای انتخاب یک عملگر مناسب برای شیرهای صنعتی پارامترهای مختلفی در نظر گرفته می شود که برخی از مهمترین آنها به شرح زیر می باشد.

- نوع شیر از نظر محرک مورد نیاز ( خطی - ربع گرد - دورانی)

- حداکثر نیروی مورد نیاز شیر برای آب بند کردن کامل

- انرژی یا انرژی های موجود در محل (برق تکفاز، برق سه فاز، هوای فشرده)

- وضعیت ایمن شیر در صورت قطع انرژی ( باز کامل - بسته کامل - حفظ آخرین وضعیت)

- سرعت مورد نیاز شیر برای تغییر وضعیت ار حالت بسته کامل به باز کامل و برعکس

- نوع سیگنال فرمان

- فیدبک های مورد نیاز از وضعیت شیر

- دما و شرایط محیط نصب

شرکت مهندسی کیان کنترل آپادانا با دریافت کد فنی شیر مورد نظر، بازدید میدانی و همچنین تجربه و تسلط بر محصولات و قابلیت های تولید کنندگان مختلف عملگرهای صنعتی در سراسر جهان، عملگر مناسب را برای شیر مورد نظر طراحی، تامین و به صورت کامل به همراه کلیه متعلقات مورد نیاز مونتاژ، راه اندازی و عملکرد آن را گارانتی می کند.

3-عملگر برای کنترل ولوها

در بسیاری از فرآیندهای صنعتی، شیرها و دمپرها علاوه بر دو موقعیت باز و بسته لازم است تا در کل بازه حرکتی خود به صورت درصدی و با دقت مورد انتظار فرمان پذیر باشند.

برای طراحی و ساخت یک عملگر مناسب برای شیرهای صنعتی پارامترهای مختلفی در نظر گرفته می شود که برخی از مهمترین آنها به شرح زیر می باشد.

- نوع شیر از نظر محرک مورد نیاز ( خطی - ربع گرد - دورانی)

- حداکثر نیروی مورد نیاز شیر برای آب بند کردن کامل

- رابطه بین میزان باز بودن شیر با دبی عبوری از آن

- انرژی یا انرژی های موجود در محل (برق تکفاز، برق سه فاز، هوای فشرده)

- وضعیت ایمن شیر در صورت قطع انرژی ( باز کامل - بسته کامل - حفظ آخرین وضعیت)

- سرعت مورد نیاز شیر برای تغییر وضعیت ار حالت بسته کامل به باز کامل و برعکس

- نوع سیگنال فرمان

- فیدبک های مورد نیاز از وضعیت شیر

- دما و شرایط محیط نصب

شرکت مهندسی کیان کنترل آپادانا با دریافت کد فنی شیر مورد نظر، بازدید میدانی و همچنین تجربه و تسلط بر عملکرد و قابلیت شیرهای صنعتی و محصولات و قابلیت های تولید کنندگان مختلف عملگرهای صنعتی در سراسر جهان، عملگر مناسب را برای شیر مورد نظر طراحی، تامین و به صورت کامل به همراه کلیه متعلقات فیدبک گیری موقعیت، پوزیشنر، المان های فرمان و ترانسمیتر های مورد نیاز، مونتاژ، راه اندازی و عملکرد آن را گارانتی می کند.

4-عملگر برای دمپرها

در هر فرآیند صنعتی که نیاز به کنترل میزان دبی گاز ها وجود داشته باشد، از دمپرها به عنوان کنترل کننده میزان دبی آنها استفاده می گردد.

دمپرها عموما بر سر مسیر دمش گاز و هوا در مشعل ها و مسیر خروج گاز از اگزوز کوره ها، بویلر ها و خشک کن ها، مسیر مکش هوا در کمپرسورها و چیلرها و میزان مکش هوا و تنظیم مسیر آنها در سیستم های فیلتراسیون و غبارگیر ها قرار دارند. آنها همچنین در هواساز ها برای تنظیم میزان سیرکولاسیون یا تزریق هوای تازه و تنظیم میزان هوا در کانال های توزیع و تنظیم فشار هوای اتاق های تمیز و بسیاری از کاربردهای دیگر نقش بسیار مهمی دارند.

برای طراحی و ساخت یک عملگر مناسب برای دمپرهای صنعتی پارامترهای مختلفی در نظر گرفته می شود که برخی از مهمترین آنها به شرح زیر می باشد.

- نوع دمپر از نظر تکنولوژی ساخت ( تک پره - چند پره و …)

- حداکثر نیروی مورد نیاز دمپر

- فضای موجود برای نصب عملگر

- حالت کنترلی دمپر (فقط باز و بسته - کنترلی)

- انرژی یا انرژی های موجود در محل (برق تکفاز، برق سه فاز، هوای فشرده)

- وضعیت ایمن دمپر در صورت قطع انرژی ( باز کامل - بسته کامل - حفظ آخرین وضعیت)

- سرعت مورد نیاز دمپر برای تغییر وضعیت ار حالت بسته کامل به باز کامل و برعکس

- نوع سیگنال فرمان

- فیدبک های مورد نیاز از وضعیت شیر

- دما و شرایط محیط نصب

شرکت مهندسی کیان کنترل آپادانا با دریافت نقشه و اطلاعات فنی دمپر مورد نظر، بازدید میدانی و همچنین تجربه و تسلط بر عملکرد و قابلیت دمپرهای صنعتی و محصولات و قابلیت های تولید کنندگان مختلف عملگرهای صنعتی در سراسر جهان، عملگر مناسب را برای دمپر مورد نظر طراحی، تامین و به صورت کامل به همراه کلیه متعلقات فیدبک گیری موقعیت، پوزیشنر، المان های فرمان و ترانسمیتر های مورد نیاز، مونتاژ، راه اندازی و عملکرد آن را گارانتی می کند.

5-هوشمند سازی شیرهای صنعتی

بسیاری از شیرهای صنعتی در موقعیت های بسیار مهمی در فرآیند ها قرار می گیرند و تاثیر زیادی در کارایی و راندمان سیستم دارا می باشند.

شرکت مهندسی کیان کنترل آپادانا با طراحی و ساخت کنترلر های خاص برای این شیرها و نصب ترانسمیترها و عملگرهای مناسب و متناسب برای آنها کارایی و عملکرد شیر را کاملا هوشمند کرده و سیستم را در بهترین نقطه کاری ممکن و تحت نظارت کامل سیستم های کنترل و مانیتورینگ مرکزی قرار می دهد.

- کنترل فشارهای قبل و بعد از شیر

- کنترل دبی عبوری از شیر

- اندازه گیری موقعیت لحظه ای

- برآورد دبی عبوری

- بررسی سلامت و کارکرد صحیح شیر

- دریافت نمودار کاری مورد انتظار بهره بردار و اجرای آن

- تشخیص نشتی یا مسدودی قبل و بعد از شیر

- بردن شیر به حالت ایمن در صورت بروز حادثه

- مطالعه شرایط عمومی شیر و گزارش رخداد های غیر معمول

و …