در فرایندهای مدرن صنعتی ، انتقال مواد پودری ودانه ای یکی از بخش های حایتی است که بر کارایی ، بهره وری و کیفیت نهایی محصولات تاثیر مستقیم دارد . صنایع مختلف از جمله صنایع فولاد، صنایع غذایی، دارویی و صنایع شیمیایی نیازمند جابجایی حجم عظیمی از مواد فلهای (Bulk Materials) با دقت و سرعت بالا هستند. علاوه بر آن، حفظ کیفیت مواد و جلوگیری از آلودگی محیطی طی این فرآیند بسیار حائز اهمیت است.به ویژه در صنعت فولاد انتقال صحیح و مطمئن مواد مانند پودر آهن، کربن ، آهک و دیگر مواد فلهای به حفظ کیفیت مواد و بهینهسازی تولید کمک شایانی میکند. در میان روشهای مختلف جابجایی مواد، سیستمهای انتقال هوای فشرده (Pneumatic Conveying Systems) به دلیل مزایای برجستهای که نسبت به روشهای سنتی دارند، به عنوان یک گزینه مدرن و کارآمد شناخته میشوند.در مقایسه با روشهای مکانیکی مثل نوار نقالهها (Conveyors) و بالابرها (Elevators)، سیستمهای انتقال هوای فشرده با بهرهگیری از هوای فشرده (Compressed Air) برای جابجایی مواد از طریق خطوط لوله، برتریهای مهمی دارند. در این روش، هوا به عنوان یک عامل محرک اصلی، با ایجاد اختلاف فشار (Pressure Differential)، مواد را در خطوط انتقال به حرکت درمیآورد. بسته بودن سیستم (Closed System) از پراکندگی گرد و غبار جلوگیری میکند، که این موضوع به کاهش آلودگی محیطی و ایمنی بالاتر کمک میکند.

راهکار کیان کنترل

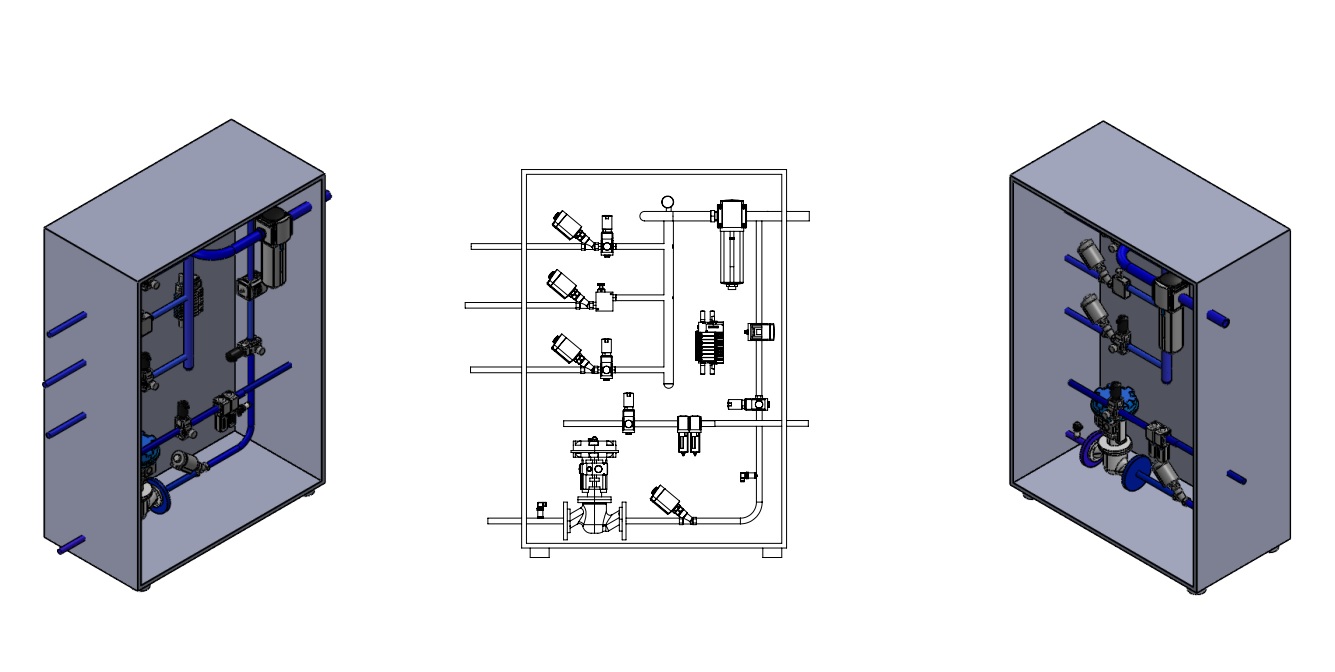

شرکت مهندسی کیان کنترل آپادانا با بهرهگیری از تجربه و دانش خود در صنایع فولاد و انجام دهها پروژه در حوزه اتوماسیون صنعتی در طول بیش از 20 سال فعالیت، همچنین همکاری و ارتباط نزدیک با شرکت فستو آلمان، به عنوان یکی از ارائهدهندگان اصلی و جامع در زمینه طراحی، تأمین تجهیزات، بهینهسازی و تأمین قطعات یدکی برای خطوط material handling شناخته میشود.

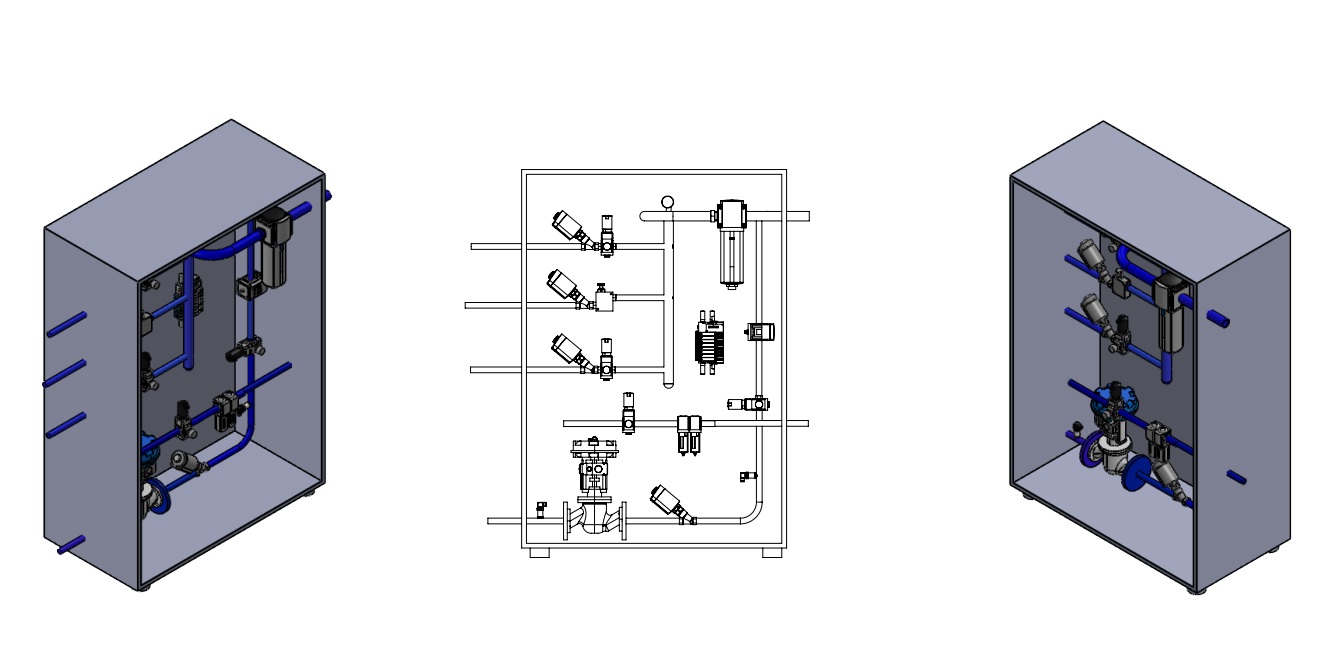

همکاری شرکت کیان کنترل با شرکت فستو، که از پیشروترین شرکتهای جهان در حوزه اتوماسیون صنعتی به شمار میآید، موجب شده است تا این مجموعه با تکیه بر توانمندیهای مهندسی و مدرنترین تجهیزات روز، اقدام به طراحی و پیادهسازی سیستمهای انتقال مواد با رویکردی سفارشی و مطابق با نیازهای خاص صنایع و شرکتهای داخلی نماید و این خدمات را مطابق با استانداردهای جهانی ارائه دهد.

همچنین، این شرکت با تمرکز بر بومیسازی دانش و تجهیزات بهکاررفته در این حوزه مهم از صنعت، تلاش دارد تا صنایع داخلی را در جهت افزایش خودکفایی و بهرهوری یاری دهد. کیان کنترل آپادانا با تعهد به ارائه محصولات با کیفیت و پشتیبانی فنی کامل از طراحی و محصولات خود، طی سالها به عنوان همراهی مطمئن برای شرکتها و صنایع در تمامی سطوح شناخته میشود.

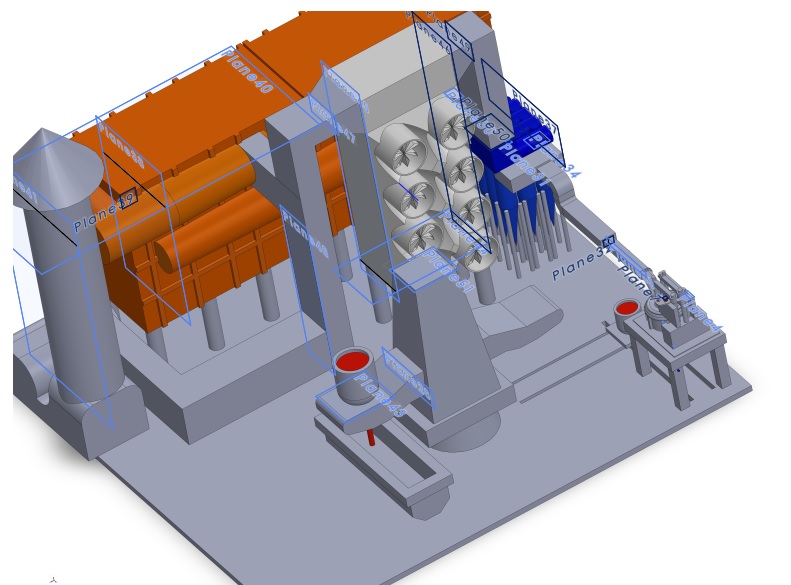

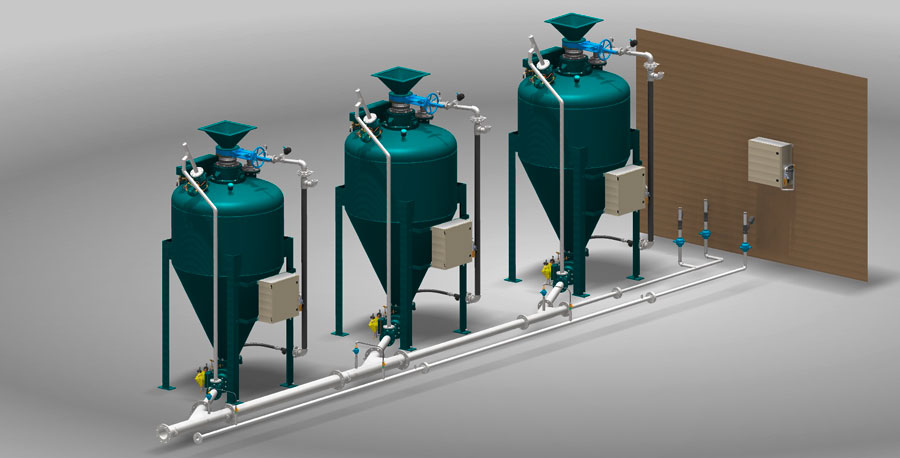

از جمله پروژه های انجام شده در حوزه توسط مجموع کیان کنترل می توان به مهندسی، تامین، ساخت و مونتاژ، نصب و راه اندازی سیستم انتقال و پاشش کربن در مجموعه فولادسبا اشاره کرد . این پروژه باکارفرمایی مشترک شرکت ایریسا و فولاد سبا به وسیله شرکت کیان کنترل اجرا شد و مورد بهره برداری قرار گرفت .

در ادامه به بررسی سیستم های انتقال به وسیله هوای فشرده پرداخته اهمیت و مزایای آن را نسبت به دیگر روش های موجود بررسی میکنیم .

اصول عملکرد سیستم انتقال هوایی(Pneumatic Conveying Systems)

عملکرد سیستمهای انتقال هوایی بر اساس اصل جریان هوا و اختلاف فشار است. این سیستمها به دو دسته اصلی تقسیم میشوند:

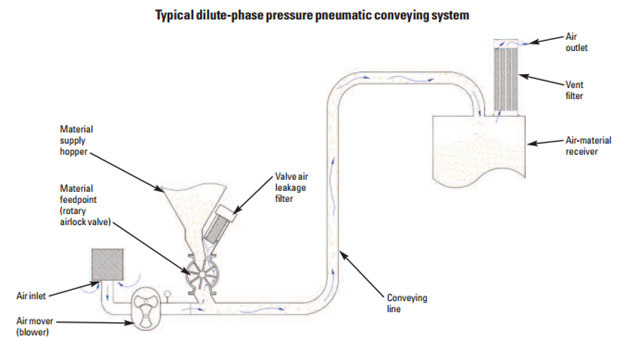

- سیستم انتقال تحت فشار مثبت: در ایننوع سیستم، هوای فشرده توسط یک کمپرسور یا دمنده تولید و به داخل لولهها تزریق میشود. مواد پودری یا دانهای درون لولهها توسط نیروی هوای فشرده به جلو حرکت میکنند و در مقصد مشخصی تخلیه میشوند. این روش برای انتقال مواد در مسیرهای طولانی و با حجم زیاد مناسب است.

- سیستم انتقال تحت فشار منفی (مکش یا وکیوم): در این سیستم، بهجای وارد کردن هوای فشرده، از مکش استفاده میشود. یک پمپ وکیوم، هوای داخل لولهها را مکیده و خلأ ایجاد میکند. این خلأ باعث مکش مواد به داخل سیستم و انتقال آنها از مبدأ به مقصد میشود. این روش معمولاً برای انتقال مواد با حجم کمتر و در مسیرهای کوتاهتر مورد استفاده قرار میگیرد.

انواع سیستمهای انتقال هوایی

سیستمهای انتقال هوایی بر اساس چگالی و نوع جریان هوا به سه دسته تقسیم میشوند:

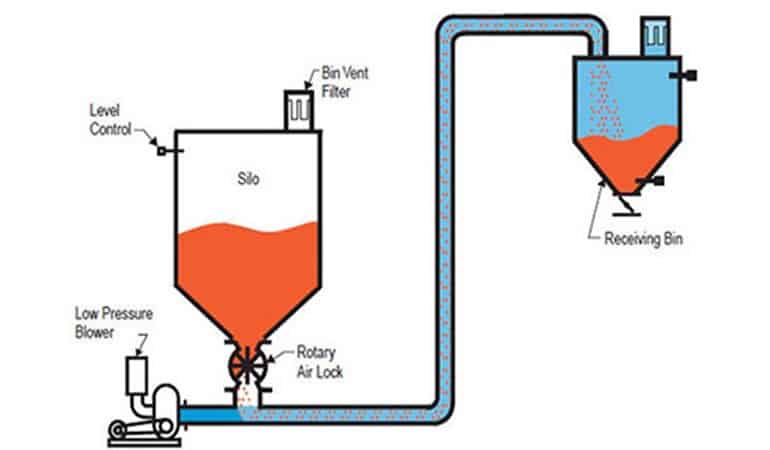

- انتقال فاز رقیق (Dilute Phase Conveying): این روش رایجترین نوع سیستم انتقال هوایی است. در این حالت، حجم زیادی از هوا با فشار یا مکش استفاده میشودتا مواد را در لولهها معلق نگه دارد و جابجا کند. سرعت هوا بالا است و مواد به صورت پراکنده در طول لولهها حرکت میکنند. این روش برای مواد سبک و با چگالی کم مانند آرد، شکر، و گرانولهای پلاستیکی مناسب است. سیستمهای فاز رقیق به دلیل عملکرد در فشار و سرعت بالا، معمولاً برای جابجایی مواد سبک با چگالی پایین (Low-Density Materials) مناسب هستند.

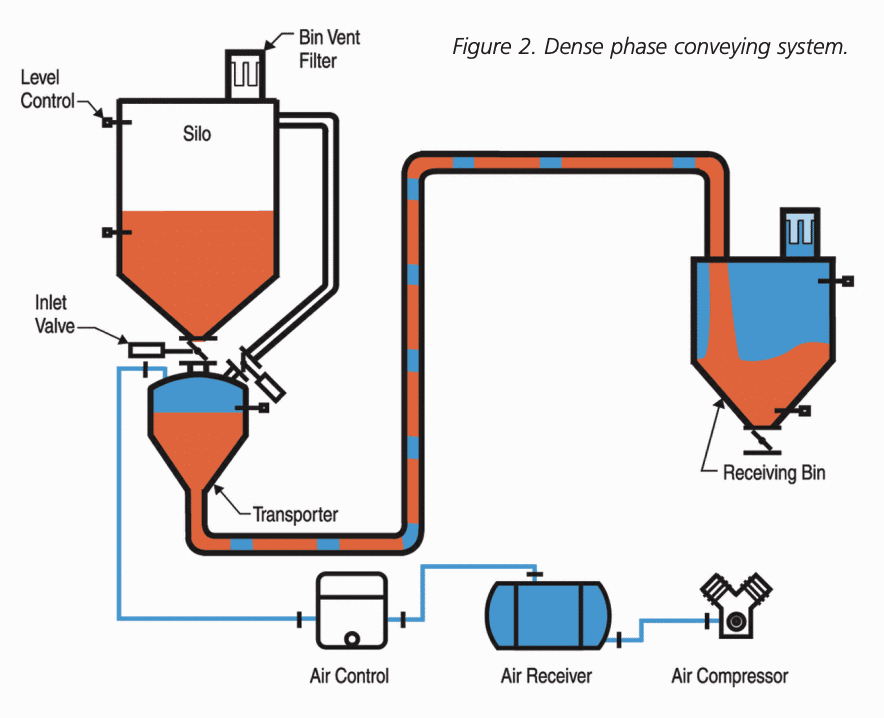

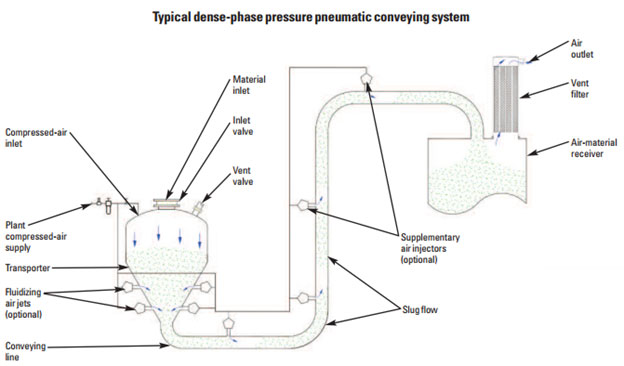

- انتقال فاز متراکم (Dense Phase Conveying): در این روش، مواد بهصورت گروهی یا تودهای در داخل لولهها حرکت میکنند. در اینجا حجم هوا کمتر است و فشار هوا یا وکیوم برای جابجایی مواد استفاده میشود. انتقال فاز متراکم برای مواد سنگینتر و حساستر که ممکن است در سرعتهای بالا آسیب ببینند، مانند مواد شیمیایی و معدنی، مناسب است.

- انتقال فاز نیمهمتراکم (Semi-Dense Phase Conveying): این روش بین فاز رقیق و فاز متراکم قرار دارد و بهگونهای طراحی میشود که مزایای هر دو سیستم را به همراه داشته باشد. از این سیستم در کاربردهایی استفاده میشود که به یک تعادل بین سرعت و فشار نیاز دارند.

مزایای سیستمهای انتقال پنوماتیک

انتقال مواد پودری با سیستمهای پنوماتیک دارای مزایای متعددی است که شامل موارد زیر میشود:

- کارایی بالا: سیستمهای پنوماتیک قادرند حجم زیادی از مواد را در زمان کوتاهی منتقل کنند، که این به افزایش بهرهوری کمک میکند.

- کاهش آلودگی محیطی: با توجه به بسته بودن مسیرهای انتقال، خطر انتشار گرد و غبار و آلودگی محیط به حداقل میرسد.

- انعطافپذیری در طراحی: سیستمهای پنوماتیک به راحتی قابل تغییر و تنظیم هستند و میتوان مسیرهای انتقال را بر اساس نیازهای صنعتی خاص تنظیم کرد.

- کاهش هزینههای نیروی انسانی و خطاهای اپراتوری: با اتوماسیون فرآیند انتقال، نیاز به دخالت نیروی انسانی کاهش مییابد و این به بهبود دقت و کاهش خطاها کمک میکند.

- حفظ کیفیت مواد: انتقال ملایم مواد پودری از آسیب به ذرات جلوگیری کرده و کیفیت مواد را حفظ میکند.

- امکان انتقال مواد مختلف: این سیستمها میتوانند مواد پودری و گرانولی متنوعی را، از مواد سبک گرفته تا مواد سنگین و حساس، منتقل کنند.

- نصب و نگهداری آسان: سیستمهای پنوماتیک به راحتی نصب و نگهداری میشوند و به دلیل عدم استفاده از قطعات متحرک زیاد، نیاز کمتری به تعمیر و نگهداری دارند.

- ایمنی: با کاهشخطرات ناشی از گرد و غبار و انفجار، این سیستمها به بهبود ایمنی در محیط کار کمک میکنند.

- صرفهجویی در فضا: این سیستمها معمولاً فضای کمتری نسبت به سیستمهای مکانیکی اشغال میکنند.

- کاهش هزینههای نگهداری: به دلیل وجود قطعات متحرک کمتر، این سیستمها معمولاً نیاز به نگهداری کمتری دارند.

با وجود مزایای فراوان که در بالا به بخشی از آنها اشاره شد این برای این سیستم میتوان معایبی را هم در نظر گرفت .

معایب:

- هزینه انرژی بالا: استفاده از کمپرسورهای هوا نیاز به مصرف انرژی زیادی دارد.

- محدودیت در انتقال مواد سنگین: سیستمهای پنوماتیک برای انتقال مواد بسیار سنگین مناسب نیستند.

- سایش و استهلاک تجهیزات: فشار و سرعت هوا ممکن است باعث سایش تجهیزات و کاهش عمر مفید آنها شود.

اجزای اصلی سیستمهای انتقال هوای فشرده (Key Components of Air Conveying Systems)

1. منبع هوای فشرده (Compressed Air Source):

این سیستم از کمپرسورها (Compressors) برای تأمین هوای فشرده استفاده میکند. هوای فشرده به عنوان نیروی محرک برای جابجایی مواد در خطوط انتقال به کار میرود. نوع و ظرفیت کمپرسور باید بر اساس نیازهای عملیاتی و میزان مواد مورد انتقال انتخاب شود.

2. سیلوها و محفظههای بارگیری (Silos and Feeding Hoppers):

مواد ابتدا در سیلوها (Silos) یا محفظههای بارگیری (Hoppers) ذخیره شده و سپس وارد خطوط انتقال میشوند. این مخازن بهگونهای طراحی شدهاند که از تودهشدن (Bridging) یا انسداد مواد جلوگیری کنند و جریان یکنواخت مواد را در سیستم حفظ کنند.

3. لولههای انتقال (Conveying Pipelines):

لولهها یا خطوط انتقال (Pipes) که مواد در آنها جابجا میشوند، باید از موادی ساخته شوند که در برابر سایش و فشار هوا مقاوم باشند. آلیاژهای ضدسایش (Abrasion-Resistant Alloys) معمولاً برای ساخت این لولهها استفاده میشوند.

4. والوهای کنترل فشار (Pressure Control Valves):

این والوها (Valves) برای تنظیم و کنترل جریان هوای فشرده در سیستم استفاده میشوند. کنترل دقیق فشار و جریان هوا یکی از عوامل کلیدی در کارایی و حفظ کیفیت مواد در سیستمهای پنوماتیک است.

5. جمعآوریکنندههای گرد و غبار (Dust Collectors):

برای جلوگیری از انتشار گرد و غبار در محیط و کاهش آلودگی، از سیستمهای جمعآوری گرد و غبار (Dust Collection Systems) در نقاط ورودی و خروجی مواد استفاده میشود.

6. جداکنندههای مواد (Material Separators):

این جداکنندهها (Separators) در پایان خط انتقال نصب میشوند تا مواد از هوای فشرده جدا شوند و به مقصد نهایی هدایت شوند. جداکنندههای مختلف مانند سیکلونها (Cyclonesجداکننده های گریز از مرکز) و فیلترهای کیسهای (Bag Filters) برای این منظور به کار میروند.

اصول عملکرد سیستمهای انتقال پنوماتیک (Operating Principles of Pneumatic Conveying Systems)

سیستمهای انتقال پنوماتیک بر اساس اصل اختلاف فشار عمل میکنند. هوا با فشار بالا از یک طرف وارد لولهها شده و مواد را با خود حمل میکند. سپس این جریان هوا به سمت مقصد نهایی هدایت میشود و در پایان خط، با استفاده از جداکنندهها، هوا از مواد جدا شده و مواد به مقصد مورد نظر منتقل میشوند.

مراحل اصلی عملکرد:

- فشار هوای اولیه: ایجاد فشار هوای فشرده از طریق کمپرسور.

- بارگیری مواد: ورود مواد به خطوط انتقال از طریق سیلوها یا محفظههای بارگیری.

- جابجایی مواد: حرکت مواد درون خطوط انتقال با استفاده از جریان هوای فشرده.

- جدا کردن مواد از هوا: جداسازی مواد از هوا با استفاده از جداکنندهها.

- خروج مواد: انتقال مواد به محل نهایی از طریق تخلیهکنندهها.

کاربردها در صنعت فولاد:

- انتقال پودر آهن: برای تولید فولاد، پودر آهن به عنوان یکی از مواد اولیه اصلی استفاده میشود.

- انتقال مواد جانبی: مانند ماسه نسوز و سایر مواد معدنی که در فرآیند تولید فولاد به کار میروند.

- انتقال کربن : انتقال کربن در فرآیند تولید فولاد با استفاده از سیستمهای انتقال هوای فشرده یکی از کاربردهای مهم این فناوری در صنایع فولاد محسوب میشود. کربن به عنوان یکی از عناصر کلیدی در تولید فولاد، نقش تعیینکنندهای در اصلاح و بهبود خواص مکانیکی و شیمیایی آن ایفا میکند. این ماده که به شکل پودر یا گرانول کربن در فرآیندها استفاده میشود، باید بهطور پیوسته و دقیق به کورهها یا دیگر بخشهای تولیدی تزریق شود.استفاده از این سیستمها نه تنها جابجایی مواد را تسهیل میکند بلکه به بهبود ایمنی (Safety Improvement) و کاهش خطرات ناشی از گرد و غبار و انفجار (Dust and Explosion Hazards) کمک میکند.

استفاده از سیستمهای انتقال هوای فشرده در صنعت فولاد به بهبود کارایی و کاهش هزینهها کمک میکند و به عنوان یک راهحل مدرن و موثر در این صنعت شناخته میشود

چالشها و ملاحظات

با وجود مزایای فراوان، سیستمهای انتقال هوای فشرده با چالشهایی نیز همراه هستند. یکی از چالشهای مهم، کنترل دقیق میزان دمش هوا (Air Flow Control) است. تنظیم نامناسب جریان هوا میتواند منجر به مشکلاتی مانند خرد شدن مواد پودری (Powder Degradation) و یا آسیب به خطوط انتقال (Conveying Line Damage) شود. همچنین، مصرف انرژی در سیستمهای هوای فشرده بهینهسازی نشده ممکن است افزایش یابد. در نتیجه، کنترل دقیق جریان هوا و استفاده از تجهیزات مناسب برای بهینهسازی سیستم ضروری است.

کنترل میزان دمش هوا در سیستمهای انتقال پنوماتیکی از اهمیت بالایی برخوردار است و تاثیر مستقیم بر کارایی، ایمنی و کیفیت انتقال مواد دارد. در زیر به برخی از دلایل اهمیت این کنترل اشاره میشود:

1. کارایی انتقال

تنظیم سرعت انتقال: میزان دمش هوا تأثیر زیادی بر سرعت انتقال مواد دارد. کنترل دقیق این میزان میتواند به بهینهسازی فرآیند و کاهش زمان انتقال کمک کند.

2. کاهش آسیب به مواد

جلوگیری از خرد شدن: دمش هوای بیش از حد میتواند باعث خرد شدن و آسیب به مواد پودری شود. کنترل مناسب میزان دمش میتواند از این آسیبها جلوگیری کند.

3.کاهش استهلاک و آسیب به خطوط انتقال

5. کاهش مصرف انرژی

بهینهسازی مصرف انرژی: با کنترل دقیق میزان دمش هوا، میتوان مصرف انرژی را کاهش داد و به صرفهجویی در هزینهها کمک کرد.

6. ایمنی

کاهش خطرات انفجار: در سیستمهای پنوماتیکی، کنترل میزان دمش هوا میتواند به کاهش خطرات ناشی از گرد و غبار و انفجار کمک کند. هوای فشرده بیش از حد میتواند باعث ایجاد شرایط خطرناک شود.

7. کیفیت محصول نهایی

حفظ کیفیت مواد: کنترل میزان دمش هوا به حفظ کیفیت مواد منتقل شده کمک میکند و از آلودگی یا تغییرات ناخواسته در ترکیب مواد جلوگیری میکند.

8. پایداری سیستم

کاهش نوسانات: کنترل دقیق میزان دمش هوا میتواند به پایداری عملکرد سیستم کمک کند و از نوسانات ناخواسته جلوگیری کند.

دیدگاه خود را بنویسید